ГОСТ 9570-84

ГОСТ 9570-84

Группа Г86

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПОДДОНЫ ЯЩИЧНЫЕ И СТОЕЧНЫЕ

Общие технические условия

Box and pestpallets.

General specifications

ОКП 31 7640

Дата введения 1986-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

- РАЗРАБОТАН И ВНЕСЕН Госснабом СССР

РАЗРАБОТЧИКИ

Б.И.Щетинин (руководитель темы); В.В.Коробова - УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.12.84 N 4853

- Стандарт соответствует СТ СЭВ 3734-82, ИСО 445 в части терминологии поддонов

- Взамен ГОСТ 9570-73, ГОСТ 19812-74 и ГОСТ 9495-75 в части ящичных и стоечных поддонов

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 9.032-74

2.13

ГОСТ 9.104-79

2.13, 5.4а

ГОСТ 12.3.002-75

3.2

ГОСТ 12.3.003-86

3.2

ГОСТ 12.3.005-75

3.2

ГОСТ 12.3.009-76

3.1

ГОСТ 12.3.010-82

3.1

ГОСТ 2246-70

2.11

ГОСТ 2695-83

2.15

ГОСТ 3242-79

5.2

ГОСТ 5264-80

2.11

ГОСТ 6449.5-82

2.19

ГОСТ 7016-82

2.15

ГОСТ 8486-86

2.15

ГОСТ 8713-79

2.11

ГОСТ 9467-75

2.11

5.6

ГОСТ 14192-96

6.2

ГОСТ 14771-76

2.11

ГОСТ 15150-69

6.3, 6.5

ГОСТ 15612-85

5.4

ГОСТ 16483.7-71

5.3

ГОСТ 24643-81

2.19

ГОСТ 25670-83

2.19

- Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

- ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменением N 1, утвержденным в марте 1990 г. (ИУС 6-90)

Настоящий стандарт распространяется на ящичные и стоечные поддоны многократного применения для формирования транспортных пакетов при осуществлении механизированных погрузочно-разгрузочных, транспортных и складских операций.

Настоящий стандарт не распространяется на специализированные поддоны.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Устанавливают два типа поддонов:

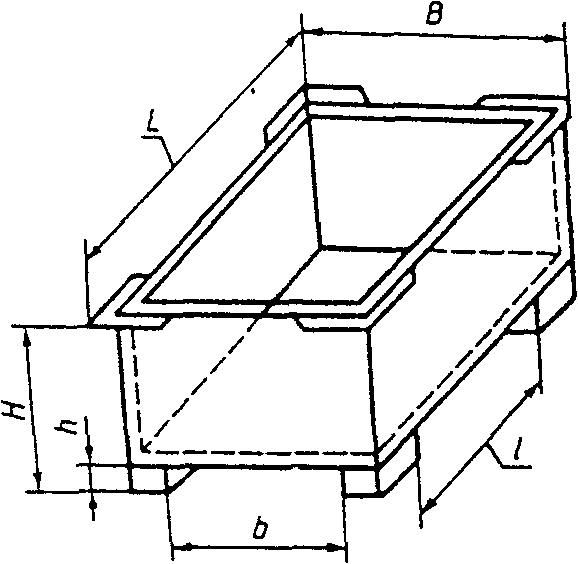

ящичные (Я) с крышкой или без нее, имеющие не менее трех вертикальных закрепленных, съемных или складных стенок (цельных, решетчатых или сетчатых) (черт.1);

Черт.1

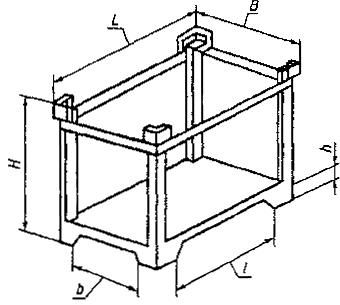

стоечные (С) со съемными стойками и съемной обвязкой или без обвязки; несъемными стойками и обвязкой съемной, несъемной, повторной или без обвязки (черт.2);

Черт.2

Примечание. Черт.1, 2 не определяют конструкцию поддонов.

1.2. Основные размеры поддонов должны соответствовать указанным в таблице и на черт.1 и 2.

Размеры в мм

|

|

|

|

|

|

|

Масса брутто, |

|

не более |

не менее |

|||||

|

835 |

970 |

|||||

|

840 |

1240 |

970; |

100 |

590 |

760 |

1,0; 1,25 |

|

1040 |

1150 |

710 |

||||

|

1240 |

1640; |

1300 |

760 |

800 |

2,0; 3,2 |

|

Примечание. Допускается поддоны, предназначенные для складской переработки грузов, изготовлять с высотой 880 мм и высотой опор - 120, 150 мм.

Пример условного обозначения поддона ящичного с четырьмя несъемными стенками и крышкой габаритных размеров 835х1240 мм:

Поддон 4Я-835х1240 ГОСТ 9570-84

То же, стоечного с четырьмя несъемными стойками и обвязкой габаритных размеров 835х1240 мм

Поддон 4СО-835х1240 С ГОСТ 9570-84

То же, стоечного с четырьмя съемными стойками без обвязки габаритных размеров 835х1240 мм:

Поддон 4С-835х1240 ГОСТ 9570-84

1.1, 1.2. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Поддоны должны изготовлять в соответствии с требованиями настоящего стандарта и технических условий на поддоны конкретного типа по рабочим чертежам, утвержденным в установленном порядке.

2.2. Конструкцией поддонов должны обеспечиваться:

надежность и удобство в эксплуатации;

сохранность груза при транспортировании, загрузке и выгрузке;

возможность захвата их не менее чем с двух сторон вилочными захватами, а поддонов, предназначенных для подвесных грузоопераций, - траверсами, канатными и цепными подвесками и стропами;

возможность укладки поддонов одинаковых номинальных размеров в штабель не менее чем в 4 яруса, при условии нагрузки на нижний поддон не более его четырехкратной номинальной массы брутто и обеспечения устойчивости штабеля;

возможность ограничения продольных и поперечных перемещений верхних поддонов при штабелировании относительно нижних в процессе перевозок;

безопасность выполнения погрузочно-разгрузочных и складских работ;

возможность приложения предельно допустимой нагрузки без остаточной деформации равномерно распределенного груза массой в 1000, 1250, 2000, 3200 кг (в зависимости от типа поддона) при нахождении поддона на вилах напольного транспортного средства.

2.3. Складные (разборные) поддоны со съемными стойками и крышками должны легко складываться и собираться. Соединительные детали и узлы поддонов одного типоразмера должны сопрягаться, съемные узлы и детали должны быть взаимозаменяемыми и не допускать возможность разборки опломбированного поддона.

2.4. Габаритные размеры складских (разборных) поддонов в сложенном виде не должны превышать основных габаритных размеров.

2.5. Конструкцией ящичных поддонов с крышками должны предусматриваться запорные устройства для их пломбирования.

2.6. Детали запорных устройств, устройств для пломбирования, устройств для штабелирования (фиксаторы) и для крепления стенок или стоек не должны выступать за пределы наружных размеров поддона.

Запорные и шарнирные соединительные устройства поддонов должны быть выполнены без перекосов и работать от руки при усилии не более 120 Н без применения вспомогательных инструментов.

2.4-2.6. (Измененная редакция, Изм. N 1).

2.7. Откидная крышка на передней стенке должна легко навешиваться, сниматься и поворачиваться на 180°.

Верхняя крышка у ящичных поддонов должна быть состыкована и подогнана.

2.8. (Исключен, Изм. N 1).

2.9. Опорная поверхность ножек поддона не должна вызывать повреждений пола склада и грузовой платформы транспортных средств.

Для облегчения штабелирования ножки поддона должны быть скошены внутрь.

Фиксирующие устройства поддонов должны обеспечивать удобство штабелирования и устойчивость штабеля при многоярусной установке поддонов с продукцией и в сложенном виде при транспортировании и хранении.

(Измененная редакция, Изм. N 1).

2.10. Металлические детали поддонов должны изготовлять из стали с временным сопротивлением не менее 370 МПа.

2.11. Угловые стойки как изнутри, так и снаружи должны быть приварены электродуговой сваркой по контуру прилегания к раме основания и к насадкам.

Конструктивные элементы сварных соединений - по ГОСТ 5264, ГОСТ 14771, ГОСТ 8713.

Электроды - типа Э42 по ГОСТ 9467. Проволока - стальная сварочная по ГОСТ 2246.

Предел прочности при срезе сварных соединений "проволока-рама" должен составлять не менее 295 МПа.

2.12. Детали из металлических материалов не должны иметь трещин и заусенцев.

2.13. Все металлические детали должны быть очищены, загрунтованы или окрашены с добавкой антикоррозионного средства.

Толщина покрытия должна составлять не менее 20 мкм.

Покрытие по внешнему виду должно соответствовать VII классу по ГОСТ 9.032, а по условиям эксплуатации - группе ХЛ2 по ГОСТ 9.104.

2.14. Днища поддонов должны изготовлять из деревянных деталей. Допускается изготовлять днища из других материалов.

2.15. Деревянные детали поддонов должны изготовлять из пиломатериалов не ниже 2-го сорта хвойных пород по ГОСТ 8486 и лиственных пород по ГОСТ 2695.

Параметр шероховатости внутренних поверхностей пластей деревянных деталей поддона должен быть не более ![]() 800 мкм, а наружных поверхностей пластей

800 мкм, а наружных поверхностей пластей ![]() 1250 мкм по ГОСТ 7016.

1250 мкм по ГОСТ 7016.

(Измененная редакция, Изм. N 1).

2.16. Влажность деревянных деталей не должна быть более 22%.

2.17. Деревянные детали должны соединять с металлическими деталями при помощи винтов, заклепок и др.

Деревянные детали должны подвергать обработке антисептическими средствами для защиты от биологического разрушения без последующей окраски.

2.18. Коэффициент тары не должен быть более 0,115.

2.19. Предельные отклонения от основных размеров не должны превышать ![]() по ГОСТ 25670.

по ГОСТ 25670.

Предельные отклонения от размеров планок ![]() по ГОСТ 6449.5.

по ГОСТ 6449.5.

При сборке ящичных и стоечных поддонов отклонение от перпендикулярности вертикальной плоскости снования поддонов, отклонение от параллельности противоположных вертикальных плоскостей поддонов, отклонение от вертикали между верхними краями стенок, стоек, обвязки не должны превышать допуски, указанные в ГОСТ 24643 для соответствующих номинальных размеров.

(Измененная редакция, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности - по ГОСТ 12.3.009 и ГОСТ 12.3.010 при выполнении погрузочно-разгрузочных, транспортных и складских работ с поддонами.

3.2. Требования безопасности - по ГОСТ 12.3.002, ГОСТ 12.3.003, ГОСТ 12.3.005 при изготовлении поддонов.

4. ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия поддонов требованиям настоящего стандарта изготовитель должен проводить приемо-сдаточные и периодические испытания.

4.2. Приемо-сдаточные испытания.

4.2.1. В состав приемо-сдаточных испытаний должны входить:

проверка на соответствие требованиям пп.2.13, 2.19;

испытания на изгиб и под нагрузкой при штабелировании.

4.2.2. При приемо-сдаточных испытаниях проверяют три поддона от каждой партии.

Партией следует считать число поддонов одного типа и одного размера, одновременно сдаваемых на склад, но не более 100 поддонов.

Если при испытаниях будут обнаружены поддоны, не соответствующие требованиям настоящего стандарта, то проводят повторные испытания удвоенного числа поддонов от одной партии.

Результаты повторных испытаний распространяют на всю партию.

4.3. Периодические испытания должны проводить не реже одного раза в два года.

4.3.1. В состав периодических испытаний должны входить испытания:

на изгиб;

под нагрузкой на вилах погрузчика в поднятом положении (статические и динамические испытания);

под нагрузкой при штабелировании;

испытание устойчивости штабеля;

под нагрузкой в поднятом положении при захвате крюками крановых строп (статические и динамические испытания);

падением на угол.

4.3.2. Число поддонов, подвергаемых периодическим испытаниям, должно составлять не менее восьми для каждого конкретного типа из числа прошедших приемо-сдаточные испытания на соответствие пп.2.13, 2.19.

На каждом поддоне допускается проводить не более одного вида испытаний.

4.3.3. Результаты периодических испытаний считают положительными, если все поддоны, подвергнутые испытаниям, соответствуют требованиям настоящего стандарта.

4.3.4. Результаты периодических испытаний оформляют протоколом.

(Измененная редакция, Изм. N 1).

4.4. Каждая партия поддонов должна сопровождаться документом, удостоверяющим соответствие поддонов требованиям настоящего стандарта и содержащим следующие данные:

условное обозначение поддонов;

дату составления документа;

дату выпуска;

число поддонов в партии и номер партии;

результаты приемо-сдаточных испытаний.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Размеры поддонов, указанные в п.2.19, следует проверять измерительным инструментом с погрешностью до 1 мм.

5.2. Качество сварных соединений следует проверять по ГОСТ 3242.

5.3. Влажность деревянных деталей следует определять по ГОСТ 16483.7.

5.4. Шероховатость поверхности деревянных деталей следует проверять по ГОСТ 15612.

5.4а. Качество лакокрасочных покрытий определяется по ГОСТ 9.104.

(Введен дополнительно, Изм. N 1).

5.5. Испытания должны проводить по методике, приведенной в приложении 1.

5.6. Работу запорных и соединительных устройств контролируют опробированием.

Усилие на запорном устройстве контролируют динамометром типа ДПУ с предельной нагрузкой 0,2 кН по ГОСТ 13837.

(Введен дополнительно, Изм. N 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Каждый поддон на внешний поверхности металлической рамы должен иметь маркировку, содержащую следующие данные:

товарный знак или наименование предприятия-изготовителя;

дату изготовления;

условное обозначение поддона;

массу поддона в килограммах;

массу брутто в тоннах.

6.2. Способы нанесения маркировки и транспортная маркировка поддонов - в соответствии с ГОСТ 14192.

6.1, 6.2. (Измененная редакция, Изм. N 1).

6.3. Транспортирование поддонов - по группе условий хранения Ж2 ГОСТ 15150 любым видом транспорта в соответствии с правилами перевозок грузов, действующими на каждом виде транспорта.

6.4. При транспортировании и погрузочно-разгрузочных работах поддоны собирают в пакеты высотой не более высоты поддона в рабочем положении и скрепляют продольными и поперечными обвязками из упаковочной ленты или проволоки.

6.5. Хранение поддонов - по группе условий хранения Ж2 ГОСТ 15150.

6.6. Допускается транспортирование поддонов в открытых транспортных средствах и кратковременное хранение их на открытых складских площадках, при этом поддоны должны быть укрыты брезентом или другим влагонепроницаемым материалом.

(Измененная редакция, Изм. N 1).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие поддонов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

7.2. Гарантийный срок эксплуатации устанавливают в технических условиях на поддон конкретного типа, но он должен быть не менее 2 лет со дня ввода в эксплуатацию.

ПРИЛОЖЕНИЕ 1 (обязательное). МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЯ ЯЩИЧНЫХ И СТОЕЧНЫХ ПОДДОНОВ

ПРИЛОЖЕНИЕ 1

Обязательное

1. Испытание на изгиб

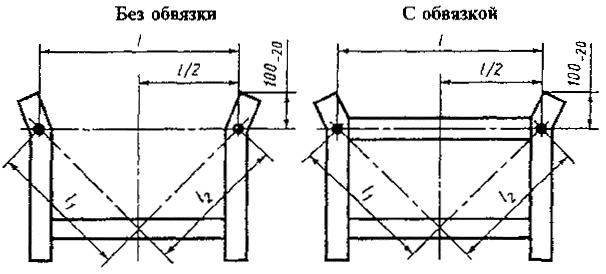

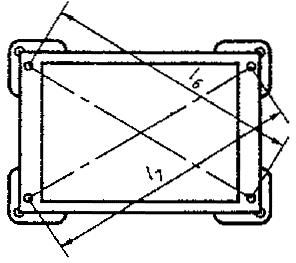

Перед испытанием наносят контрольную раскерновку по длине поддона (черт.1) и измеряют размеры и

.

Черт.1

Черт.1

Разность длин и

при измерении не должна превышать 10 мм.

Поддон устанавливают на ровную металлическую или бетонную плиту и подвергают в течение 10 мин воздействию нагрузки от равномерно распределенного по настилу груза массой, равной 1,1 , где

- масса брутто поддона в тоннах.

После снятия нагрузки проводят тщательный визуальный осмотр поддона и измерение остаточного прогиба и размеров ,

и

.

Результаты испытаний считают удовлетворительными, если:

максимальный прогиб основания под нагрузкой в любом месте на превышает 1,5% длины поддона;

отсутствует остаточная деформация;

не нарушены сварные соединения;

отсутствуют повреждения элементов конструкции и нарушения плотности их соединения;

размеры ![]() не изменились.

не изменились.

2. Испытание под нагрузкой на вилах погрузчика в поднятом положении

2.1. Статическое испытание.

Поддон, подготовленный к испытанию и нагруженный в соответствии с требованиями разд.1, захватывают снизу вилами погрузчика, поднимают на высоту 200-300 мм и удерживают в таком положении в течение 10 мин. После этого поддон опускают и измеряют прогиб основания. Затем нагрузку снимают.

2.2. Динамическое испытание.

Поддон, подготовленный к испытанию в соответствии с требованиями разд.1, нагружают равномерно распределенным по настилу грузом массой, равной 1,1 . Вилочный погрузчик захватывает поддон снизу и перемещается с ним по площадке длиной 50 м с разворотами по минимальному радиусу. После остановки погрузчика поддон поднимают на высоту 1,5 м, наклоняют в сторону водителя, а затем в крайнее противоположное положение и перемещают по площадке на 50 м. После чего поддон опускают и измеряют прогиб основания.

3. Испытание под нагрузкой при штабелировании

3.1. Перед испытанием наносят контрольную раскерновку на нижний поддон (черт.2) и измеряют размеры ![]() .

.

Черт.2

Черт.2

Разность длин и

и

при измерении не должна превышать 10 мм.

Четыре поддона одного типоразмера, нагруженных равномерно распределенным по настилу грузом массой, равной 1,1 устанавливают погрузчиком в штабель на ровной твердой плоской поверхности. Поддон подвергают воздействию нагрузки в течение 30 мин.

Затем штабель разбирают, снимают нагрузку с поддонов, после чего проводят тщательный визуальный осмотр поддона и измерение размеров ![]() .

.

Результаты испытания при штабелировании считают удовлетворительными, если:

не нарушены сварные соединения;

отсутствуют повреждения элементов конструкции и нарушения плотности их соединения; размеры ![]() нe изменились.

нe изменились.

4. Испытание устойчивости штабеля

4.1. Испытание проводят на наклонной плоскости с гидравлическим подъемом, снабженной опорным устройством для предохранения от падения штабеля поддонов. Настил плоскости выполняют из металлического листа.

На наклонной плоскости в горизонтальном положении не нагруженные поддоны одного типа штабелируют не менее чем в четыре яруса, при высоте штабеля не более 6 м, так что опрокидывающуюся грань составляет грань длинной стороны поддона, которая должна быть параллельна оси опрокидывания.

Штабель поддонов наклоняют на угол 3°30' по отношению к горизонтальной плоскости.

Во время испытания проверяют:

увязку штабеля поддонов, наличие поломок штабеля или утрате его устойчивости;

наличие разрушений штабеля или деформации поддонов, которые влияют на устойчивость штабеля.

Испытания повторяют в тех же условиях с поддонами, равномерно нагруженными массой, равной 1,1 .

5. Испытание под нагрузкой в поднятом положении и при захвате крюками крановых строп

5.1. Статическое испытание.

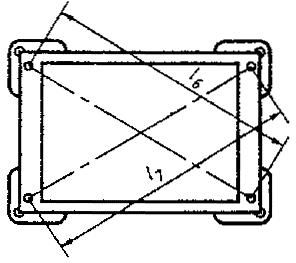

Перед испытанием наносят контрольную раскерновку на поддон (черт.3) и измеряют размеры и

.

Черт.3

Черт.3

При измерении разность длин диагоналей и

не должна превышать 10 мм.

Поддон нагружают равномерно распределенным по настилу грузом массой, равной 1,1 и стропят тросовой подвеской за четыре проушины. Угол наклона стропов к горизонтальной плоскости должен быть 45 °С.

После этого поддон поднимают краном на высоту 200-300 мм, удерживают в течение 10 мин, после чего опускают. Затем испытание повторяют.

По окончании испытания снимают нагрузку с поддона и проводят тщательный визуальный осмотр поддона и измерение размеров и

.

Результаты испытания считают удовлетворительными, если:

не нарушены сварные соединения;

отсутствуют повреждения элементов конструкции и нарушения плотности их соединения;

размеры и

не изменились

.

5.2. Динамическое испытание.

Поддон, подготовленный к испытанию по п.5.1, нагружают равномерно распределенным по настилу грузом массой, равной 1,1 и стропами поднимают грузоподъемным механизмом со скоростью 10-12 м/мин на высоту 5 м. После чего поддон опускают и, не доходя 1 м до площадки, осуществляют торможение с длиной тормозного пути не более 0,3 м. Испытание следует проводить 5 раз. Затем поддон следует опустить, отцепить два диагонально расположенных стропа и повторить испытание.

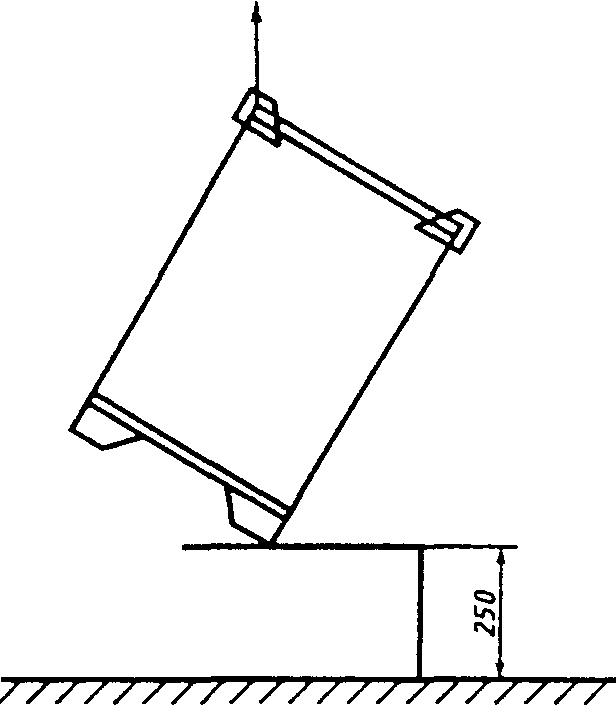

6. Испытание падением на угол

6.1. Поддон, подготовленный к испытанию по п.5.1, подвешивают в ненагруженном состоянии так, чтобы диагональ корпуса поддона была вертикальной и наиболее низкая часть поддона (стойка или ножка) была удалена на 250 мм (черт.4) от ровной бетонной плиты прочностью 16 МПа. Затем поддон опускают, чтобы он мог свободно падать на угол стойки (ножки). Испытание проводят 4 раза, чтобы каждый раз поддон падал на угол другой стойки (ножки). После проведения испытания проводят тщательный визуальный осмотр поддона и измерение размеров.

Черт.4

Черт.4

ПРИЛОЖЕНИЕ 2 (Исключено, Изм. N 1).